放线架设备主要应用于线缆行业,线缆要从放卷盘稳定高效的牵引至其他设备,对放线架的控制有较高的要求。放线架一般采用电位器位置反馈和具有双向PID调节功能的变频器,实现对放卷盘的双向运转控制。丹佛斯FC360具有双向PID调节功能,在放卷方面有着很好的应用,在线缆行业有着优越的表现。

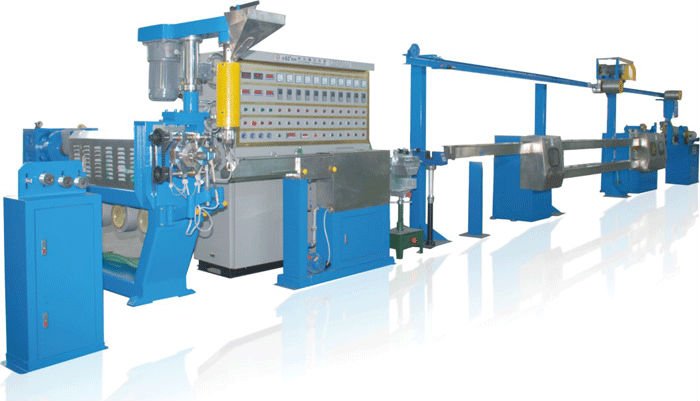

本文介绍了丹佛斯FC360变频器,在放线架控制上的三种应用,并简述了开发过程。

一、 工艺介绍:

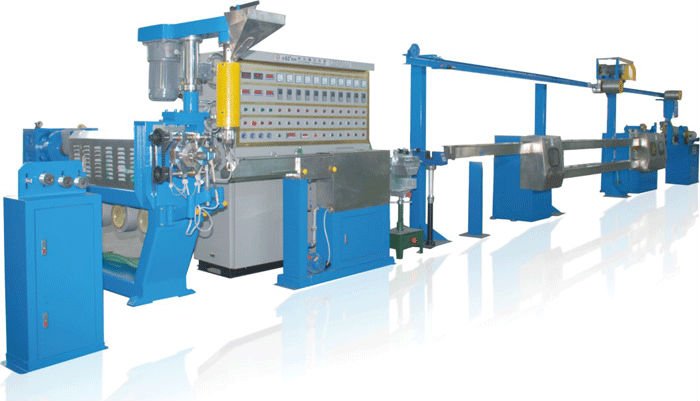

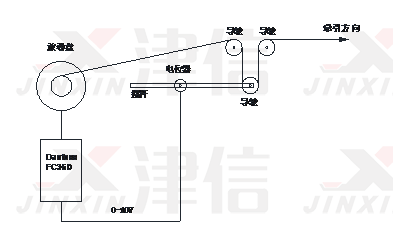

放线架的主要机械结构如下图所示:

如图中所示;设备主要包含导轮支架,0-10V电位器,收卷电机,丹佛斯FC360变频器。FC360根据摆杆位置反馈控制放卷电机的转速快慢和方向正反,使得放线速度和牵引速度保持同步,并使得摆杆在某个位置稳定,放线速度稳定恒速。

二、 应用案例

1、 应用一

1)、工艺要求

a、启动时,放卷电机能反转,线缆进行预紧,保持摆杆在50%位置稳定;

b、稳定、快速的PID调节性能,迅速响应主机速度变化

c、断线停机机制

d、停机时进行电流夹持,位置稳定

此要求适用于小型放线架。

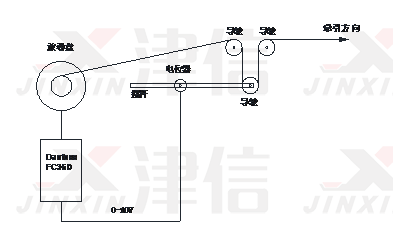

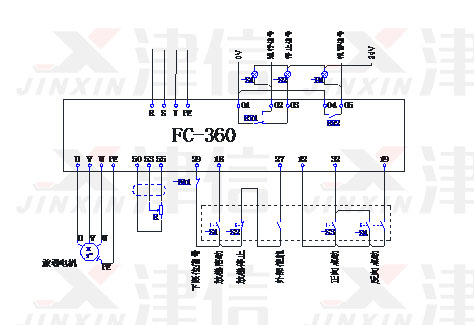

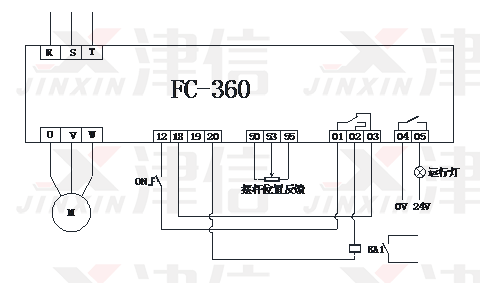

2)、FC360变频器接线图

3)、控制方案

3)、控制方案

FC360控制模式(P1-00)采用闭环过程控制方式,主给定来自变频器本身多段速度当前预置值,反馈信号来自摆杆所连接的电位器信号0-10VDC(端子50、53、55接的电位器),过程控制反馈源(P7-20参数)选择53号端子,这样可以实现PID的双向作用。PID的作用方向选择反作用,因为这是一个正反馈系统。

丹佛斯FC360变频器在过程控制时给定是以工程量为单位的,本事例是以%为单位的,这样就很方便的将摆杆最大位置设定为100%(对应于摆杆电位计10VDC)。摆杆50%位置为PID的给定,因此在变频器参数P3-10.0中设置50%为预置位置,并将P1-62参数设为0,在运行过程中,摆杆位置将会稳定在50%位置。

放线过程中,FC360根据反馈位置与预置位置进行PID调节运算,确定电机的转速与转向。当出现断线情况,摆杆由于重力作用将下落,位置反馈值会超出设定的允许范围。如果将变频器的继电器1的输出功能设为“反馈值超出范围”,这时继电器1就会动作。根据接线图1,继电器1动作时,端子01/03将断开,断开自动运行控制回路,变频器将会立即停止输出,同时端子01/02将闭合,将报警信号送给上位机。

放线架开机时,操作人员先将运行开关打到“ON”的位置,然后一边穿线一边手动将摆杆位置移动到正常运行位置范围内,解除继电器1的警告输出,变频器就能启动运行了。

应客户需求,需要在正常停机时,线缆依然保持静止状态,放卷盘不会被线缆或者其他机构拖着转动,因此停机时变频器要对电机输出直流电。FC360实现此功能,要在参数P1-80(停机功能)中选择“直流夹持”,并在参数P2-00(直流夹持电流)中设置恰当的直流夹持电流值。

FC360通过设置相关参数,不需要太多额外设备,即可满足客户的需求。

2、应用二

1)、工艺要求

a、启动时,放卷电机能低速反转,线缆进行预紧,保持摆杆在50%位置稳定;

b、扩展PID,双向,反转限速40%;

c、放线运行时禁止升降动作;

d、运行以后,延时5秒,起动断线检测功能,断线自动停机。

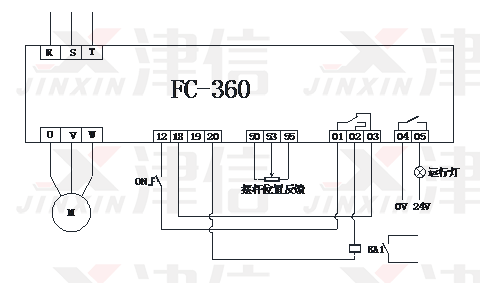

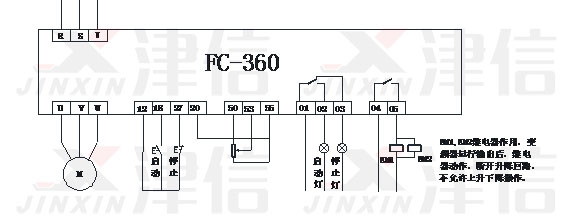

2)、FC360变频器接线图

3)、控制方案

3)、控制方案

FC360控制模式(P1-00参数)采用扩展PID控制方式,主给定来自变频器本身多段速度当前预置值,反馈信号来自摆杆所连接的电位器信号0-10VDC(端子50、53、55接的电位器),控制反馈源(P7-20参数)选择53号端子,这样可以实现PID的双向作用。根据客户要求,电机反转时收线速度不可过快,将反转速度限制在40%,设置P7-41参数为-40%。

摆杆50%位置为PID的给定,因此在变频器参数P3-10.0中设置50%,并将变频器的转差补偿(参数P1-62)设为0,在运行过程中,摆杆位置将会稳定在50%位置。

此应用事例中,放线架配置了升降台,用于装载和卸下放卷盘,升降台只允许在放卷停机时进行操作。为避免在运行过程中误操作升降台,使用FC360的继电器2在运行时输出一个信号给控制升降台回路中的继电器,放卷运行时断开升降控制回路,从而保证升降机不被启动。

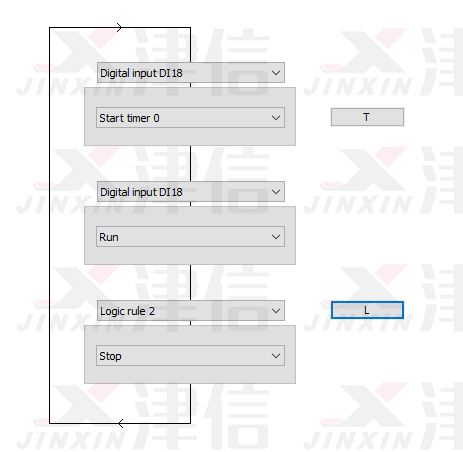

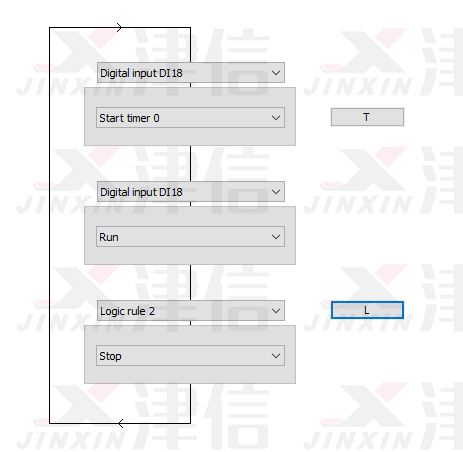

断线停机功能要靠变频器的采用SLC逻辑辅助完成。SLC逻辑流程如下,18号端子闭合后,变频器运行,并开启时间继电器0时间,时间继电器0延时时间到并检测到反馈值超出范围,则停机。运行过程中端子27断开,也停机。

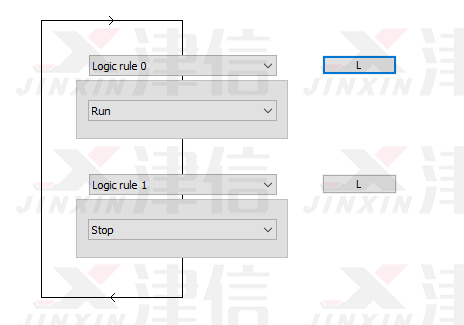

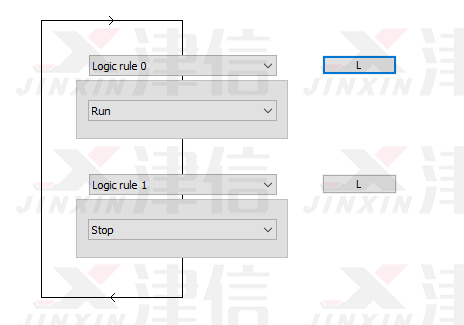

SLC逻辑框图如下图:

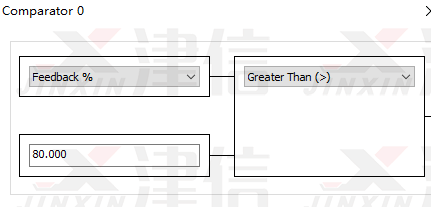

在Logic Rule 1中,首先根据位置反馈信号,判断当前位置是否在正常运行位置范围内(整个机械行程80%位置内)。

在Logic Rule 1中,首先根据位置反馈信号,判断当前位置是否在正常运行位置范围内(整个机械行程80%位置内)。

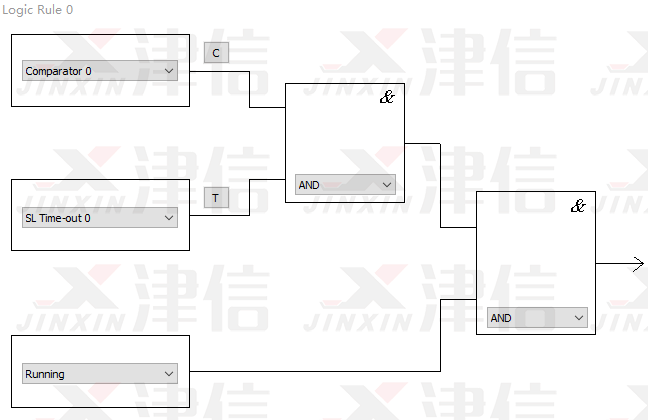

在判断超出设定位置时,输出信号和设定的延时进行&逻辑判断,再结合当前启动运行状态进行&逻辑判断,然后输出1给下一个流程。

与此同时,Logic Rule 1判断27号端子的状态,27号端子闭合时,输出0,相反27号端子断开时输出1。

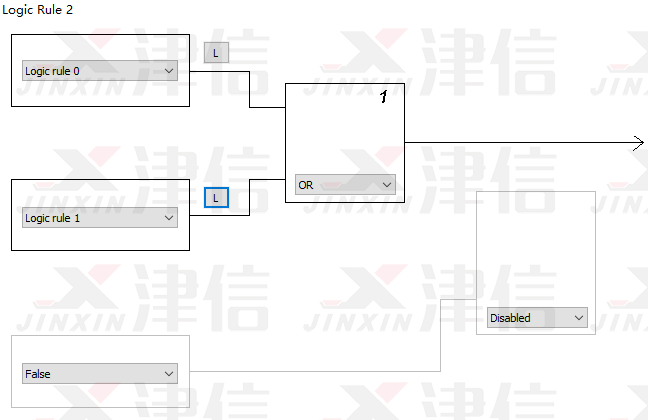

在Logic Rule 2中根据Logic Rule 0和Logic Rule 1输出的信号判断是否停机,断线时,摆杆当前位置超出设定的运行位置, FC360变频器会停止输出,放卷电机减速停机。正常停机时断开27号端子,FC360也会停止输出,放卷电机减速停机。重新起动时,只有再按一下启动按钮即可。

实际运行中,发现在放线架已起动而主机未起动时,为将摆杆控制在50%位置,电机可能会出现轻微的正反转振荡现象,说明高速时的PID参数不适用于低速或零速时的PID调解。根据理论低速时应适当降低PID调解的增益系数,因此将相关的参数P7-43(最小速度时的增益调整)设为40%,问题即解决问题。

3、应用三

1)、工艺要求

a、启动时,放卷电机能反转,线缆进行预紧,保持摆杆在50%位置稳定

b、稳定的双向PID

c、手动正、反转点动功能

d、升降台未到下限位禁止运行

e、断线停机机制

此要求适用于较大型的放线架。

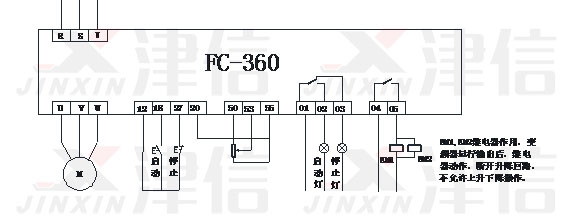

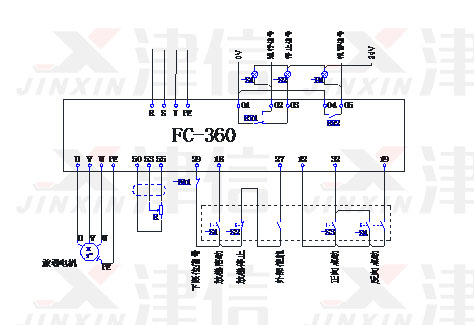

2)、FC360变频器接线图

FC360控制模式(P1-00)采用闭环过程控制方式,主给定来自变频器本身多段速度当前预置值,反馈信号来自摆杆所连接的电位器信号0-10VDC(端子50、53、55接的电位器),过程控制反馈源(P7-20参数)选择53号端子,这样可以实现PID的双向作用。

丹佛斯FC360变频器在过程控制时给定是以工程量为单位的,本事例是以%为单位的,这样就很方便的将摆杆最大位置设定为100%(对应于摆杆电位计10VDC)。摆杆50%位置为PID的给定,因此在变频器参数P3-10.0中设置50%,并将P1-62参数设为0,在放线运行过程中,摆杆位置将会稳定在50%位置。

在实际生产过程中,客户需要带有手动正反点功能,FC360变频器具有端子功能可自由定义,定义19号端子为反转,32号端子为点动。设置好点动速度后,32端子闭合时,电机按照设定的点动速度进行正向点动,19和32号端子同时闭合时,电机反向点动。

并且该放线架带有升降台,为避免在升降台未下降到最低端时启动放卷电机而损坏机械结构。在升降台没有下降到最低位置时,KA2不闭合,控制回路断开,启动按钮按下,变频器不会接收到启动信号,不会产生相应的动作。从而保证升降台未下至最低端收卷电机无法启动。

断线停机功能通过SLC逻辑辅助完成。SLC逻辑流程图如下,Logic Rule 0判断是否符合启动条件,Logic Rule 1判断是否符合停止条件。

Logic Rule 0判断是否符合启动条件。在18号端子和27号端子同时闭合时,经过&逻辑,输出1给下一流程,在经过OR逻辑判断输出1。满足启动条件,变频器开始运行。

Logic Rule 1判断是否符合停止条件。在运行过程中,如果按下停止按钮,27号端子断开,经过逻辑判断,满足停机要求,变频器将停止输出。

Logic Rule 1判断是否符合停止条件。在运行过程中,如果按下停止按钮,27号端子断开,经过逻辑判断,满足停机要求,变频器将停止输出。

起动时,由于摆杆处于报警位置,操作人员需通过正、反转点动,将摆杆调整到中间位置,然后才能正常起动。

三、 结束语:

文章中介绍了三种FC360应用的实例,适用于各种规格的放线架,断线停机采用了不同的机制,操作方式也各不相同。但最后都能完美地控制放卷盘稳定运行。

本文版权为上海津信变频器有限公司所有,如需转载请注明出处。