本文主要是针对台达ASDA A2在贴标机上的应用,此贴标机利用电子凸轮控制送标速度,使其能与传送带上的被贴标物品运动速度相同,进行贴标,可以把此类应用归类到追剪的变化。此系统要求标签长度可调,送标时必须位置准确,速度与主传送带同步

一、方案综述

本控制所有的调整以移动传感器位置来完成,没有上位机及人机界面,只需一台A2即可满足所有功能。在ASDA A2伺服上,以电子凸轮配合PR程序,可以轻易实现该控制要求。

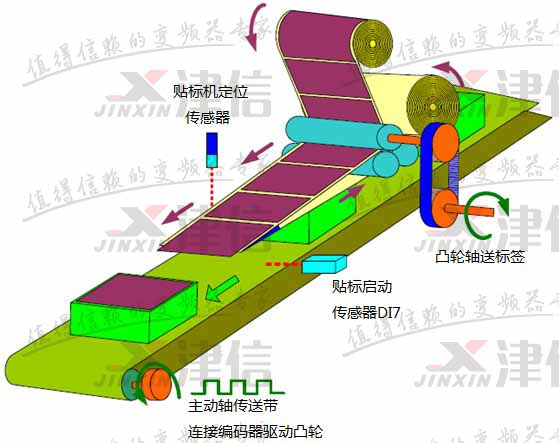

主动轴为传送带,传送被贴标物,凸轮轴则依据主轴所送出的脉冲速度控制贴标机的节奏,如图1所示。在这个应用上,出标的等待位置(由标签定位传感器控制)必须非常的准确,每次的偏差量只能在1mm内,而凸轮轴上的凸轮曲线与功能设计,也必须考虑到标签的长度可变,所以凸轮轴的设计将由此系统所要操作的最长的标签长度决定。

主动轴传送被贴标物,移动时将同时发出脉冲信号驱动凸轮轴动作,用以控制贴标速度。

凸轮轴接收来自主轴的脉冲信号,依主轴节奏进行贴标动作,传送标签时需很准确平稳,在粘贴标签时,必须要能稳定控制运行速度与主轴同步,否则标签贴起来会不平顺。

标签检测传感器决定标签等待粘贴时的突出长度,调整传感器位置可加以突出长度调整。

当DI7(接贴标机启动传感器)信号侦测到目标物到达时,会控制电子凸轮啮合,凸轮轴与主动轴同动,凸轮开始加速,到达与主轴相同速度时,标签刚好开始粘附在被贴标物上,直到贴标签完成,才脱离凸轮。

二、动作分析

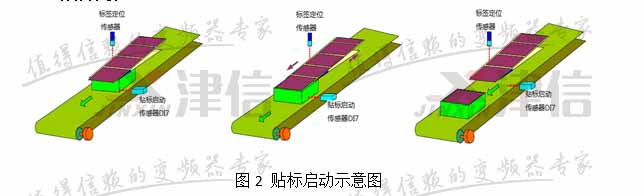

当传送带上的物品碰到“贴标启动传感器”后,凸轮启动,标签轴跟随主轴移动,直到贴标完成,凸轮轴脱离则由“标签定位传感器控制”,如图2所示。

三、凸轮曲线设计

当传送带上的物品碰到“贴标启动传感器”后,凸轮启动,所以在进行贴标动作时,主轴跟凸轮轴必须是同一速度,如此才可保证在贴标过程中不会出现拉扯现象。

由实际机械得知,主轴传送带的滚筒直径为5cm,每转一圈,编码器送出1600个脉冲,由此可知主轴每1mm所送出的脉冲数为1600pulse/π/50=10.185916(pulse/mm)。

凸轮轴的送标滚筒直径为5cm,凸轮轴的传送皮带齿轮比为1:1。滚筒转一圈其周长送出的标签长度为π*5cm=15.708cm,若要设计最长23cm的贴标需求,则曲线的构造要长于23cm,因为必须留出加减速时间,23cm指的是主动轴与凸轮轴同速运行的距离。主动轴速度恒定,而凸轮轴有加减速,在同一段时间内,若考虑凸轮的加减速时间,则主动轴所移动的距离会高于凸轮轴。所以在实际运转上,凸轮必须提早启动,在进入同步区时刚好贴上标签。总而言之,同步工作移动距离<凸轮轴移动距离<主动轴移动距离。

可以通过凸轮轴电子齿轮比的设定,让系统除了符合命令的解析精度外,同时也增加系统的可读性。故可以设定凸轮走一圈的PUU为157080,于是每一PUU代表位移0.001mm,因此凸轮轴设定的齿轮比为P1-44=128000,P1-45=15708。

使用台达伺服软件辅助构建凸轮曲线:

1、打开E-CAM编辑器,选择建表方式为速度区域建表。

2、设定实际机械尺寸,包括单位,从轴脉冲数、主轴脉冲数。

3、设定贴标的最长行程,此处为23cm,考虑加减速的距离在内,所以必须设计比23cm更长的曲线,若以30cm为估算(经验值,约多10%,加减速各5%),则计算如下,300(mm)*1000(pulse/mm)=300000pulse,将此值填入导程框;填入“P5-81资料阵列起始位置”为100(可依实际情况设定)。P5-82凸轮区域数目=200,此值越大则凸轮曲线构造出来越漂亮。

4、设定主轴行程,先估主轴移动33cm(经验值,多10%),所以5-83=1,则P5-84=10.185916(pulse/mm)*330(mm)=3361。

5、设定“等待区”、“加速区”、“等速区”、“减速区”、“停止区”等曲线运转区域,其中,加减速区的设定需考虑到电机的实际惯量是否依此设定的加减速曲线而工作,若电机惯量比较大时,同时加减速曲线比较陡,则可能造成命令落后,电机跳过载或回生错误,所以可于现场测试调整。建立曲线的过程之中,尽可能的保持较长的“等速区”,因为这是真正工作的区域,同时,最好留有一定的停止区,否则有时会造成曲线无法回到原点。

四、结论

经实际使用,表明该方案性能好、精度高且经济、可靠。